细说不同信息系统应用中物料清单(BOM)数据

采用计算机辅助企业生产管理,首先要使计算机能够读出企业所制造的产品构成和所有要涉及的物料,为了便于计算机识别,必须把用图示表达的产品结构转化成结构化数据格式,这种以结构化数据格式来描述产品结构的文件就是物料清单,即是BOM(Bill Of Material也叫产品结构表、物料表等)。BOM是Z装备制造业信息化系统中最重要的基础数据,其组织格式设计和合理与否直接影响到系统的处理性能,因此,根据实际的使用环境,灵活地设计合理且有效的BOM是十分重要的。

1.引言

从事多年信息化系统推广工作,切身见过不少企业BOM应用管理现况,深刻体会到企业方做好BOM真不容易。我认为问题不是出在BOM上,比如PDM/PLM输出设计BOM,CAPP/MPM输出工艺BOM,ERP输出制造BOM,MES输出生产BOM/装配BOM等。站在各个应用系统及应用部门立场上思考问题,他们完成了各自工作,真正思考的是各个部门没有站在整个企业层面应用角度去思考如何构建BOM,企业级的BOM如何构建,不能把问题及困难抛开给应用部门及各应用系统,独自应用部门无法约束其它部门的工作职责,上游部门也无权为下游部门整理不是自己工作范围的数据。造成BOM没有达到理想应用,我个人先说几点,供相关人员沟通及了解。

2.关注点

Ø BOM种类

Ø BOM结构组成

Ø BOM版本

Ø BOM变更、生命周期状态

Ø BOM权限

Ø BOM存取方式

Ø BOM接口部署

Ø 案例图示

当前各类各应用系统,基本围绕这几个BOM为基础开展企业相关业务,见表格。

|

序号 |

输入 |

应用部门及系统 |

输出 |

|

1 |

各类图纸 |

设计部门、PDM、PLM |

设计BOM |

|

2 |

设计BOM |

工艺部门、CAPP、MPM |

工艺BOM |

|

3 |

工艺BOM |

制造部门、ERP、MES |

制造BOM |

对各类BOM详细解释定义,相关的文档也比较多,网络上相关的文档不计其数,我就按照通俗的方式解释下,不按照教科书上定义来论了,BOM都是反映产品结构关系,设计BOM直接用图纸相关信息来表达,直接定义的产品最终输出,其它BOM都是以设计BOM为基础构建,不能违背设计BOM定义组成,工艺BOM以设计BOM为基础,扩展了工艺方案、工艺路线、材料定额、工艺虚拟件、定额工时、工作中心等组成部分,并与设计BOM形成一定的对应关系,制造BOM通常按照工艺BOM扩展而构建,有的企业也直接引用设计BOM而转化,制造BOM最大特点定义零部件类型(自制、外购、外协)、生产数量,甚至关联生成批次,直接为生产而服务。

BOM最终为企业服务,有时企业并不严格按照BOM种类去解决问题,而是灵活组织产品结构关系,最终制造出合格的产品,提供给客户,完成产品价值的转换。

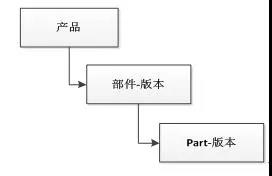

基本结构

工艺BOM数据直接引用设计BOM数据,并添加材料定额或增加工艺虚拟件,而制造BOM增加生产批次,直接引用设计BOM或者引用工艺BOM,根据生产实际情况,决定分批投产零件组成,各BOM转化和继承需要因地制宜去梳理,这个就的深入分析企业应用需求去构建。

说零件的版本,就的考虑数据表的逻辑关系,这个就的看各家产品处理方式,各有千秋,我把我遇到产品说一下。

场景1: BOM头表、BOM明细表,BOM历史版本头表、BOM历史明细表,结构组成保持一致,前者保存BOM最新数据,历史表数据保存BOM各种版本数据,通过BOM头表关联BOM历史版本数据。

场景2:BOM版本,BOM表,分别设置主子关系表,来记录BOM不同历史版本数据。

2.4BOM变更、生命周期状态

BOM的生命周期状态,常见就是设计中-审批中-已发布。生命周期的状态的控制和审批流程紧密结合,比如提交签署,状态由“设计中”转变为“审批中”,退回,BOM生命周期状态自动由“审批中”转变为“设计中”,重新提交后,生命周期状态自动由“设计中”转变为“审批中”,批准后,生命周期状态自动由“审批中”转变为“已发布”,当更改申请送审批准后,BOM生命周期状态自动由“已发布”转变为“设计中。

BOM初始创建时,所有用户具有新建权限,BOM新建后,只有创建者(拥有者)具有完全控制权限,其他用户只具有访问的权限,考虑产品结构的组成对权限的影响,权限控制可能更加的复杂,颗粒度设置与管理的精细化紧密相关。

BOM数据的存取,PLM/CAPP系统与ERP/MES系统对BOM的存取方式可能不同,PLM理念就是模型对象化建模及扩展想关对象,比如标准件/外购件/外协,单独扩展模型对象;ERP/MES就是在BOM业务表上扩展属性字段或在物料表上扩展相应的属性字段,通过物料编码来建立不同种类的属性信息,各个系统都支持动态建模,从数据库的访问、数据结构、数据迁移等,都需要系统平台长年积累,到底哪种方式合理,各有千秋,最终能解决数据存取即可,我认为只有企业整体应用高度才能协调这个问题,构建企业级BOM,而不是局限某一个系统。

如果设计、工艺、制造相关业务分属独立的应用系统,就的做数据接口处理数据的集成,我这么多年的实践经验来论 ,通过数据接口数据一致性、准确性都存在或多少的问题,本质上BOM数据的规范体系也没有健全,通过接口来解决数据应用上问题,方向就不对,这个不多论了,没有建立整个BOM规范应用体系前、没有建立企业级BOM前,接口部署还是当前应用方式,毕竟能解决现实问题,存在问题毕竟还可以靠其它管理方式协调。

场景1:工艺BOM

BOM构成为型号-阶段-批次-工号-零部件。应用背景初步说一下,我们以前的产品功能就是产品BOM,零部件关系为主,现在需要构建工艺BOM,而且层级关系直接造成我们以前的BOM数据及功能无法直接使用,只能全新去构建整体业务功能,具体构建就是我提到的相应关注点都的全部去考虑,构建就要存在风险,直接投入就是人力,规避风险降低成本最后落实到管理本质上。

场景2:制造BOM

BOM应用为ERP系统,ERP平台提供的BOM功能比较弱,我们就构建了一套围绕企业级BOM数据应用,结合ERP自身的物料主表功能,打通物料主表与BOM完整数据链,让BOM维护人员直接选取物料主表数据,从源头上控制基础数据一致问题,为销售、采购、生产相应业务应用做好BOM数据。

功能组成(1)

BOM设计(2)

企业级BOM(3)

3.结束语

随着企业各种应用系统(PDM/PLM/CAPP/MPM/ERP/MES)建设已经初步见效,制定科学合理的企业级BOM数据条件已经具备条件,而不是局限于单一的BOM应用,同时BOM应用也要融合到大数据发展过程中。