CAD 嵌入式 CFD 的确认方法(七)

本文上承CAD嵌入式CFD的确认方法(六),若需全文观看,请点击相关链接

————————————————————————————————————————————————

10.行业问题和基准:旋风分离器在极端温度下的性能预测

气体旋风分离器是在工业中最常用的分离设备。

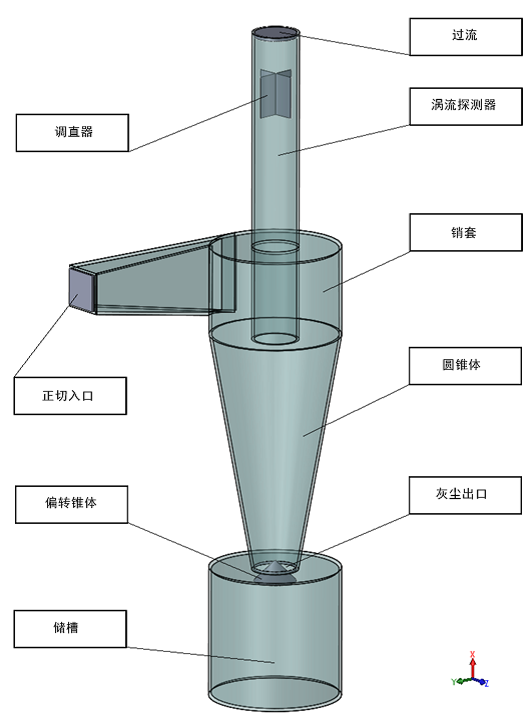

考虑用于确认目的的旋风分离器总体视图如图36所示。表4中的几何条件定义了旋风分离器。所有显示的参数以及实验数据均来源于Lorenz (1994)。

图36:旋风分离器模型的总体视图。

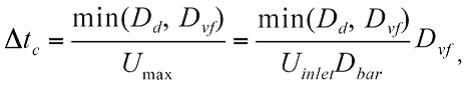

SOLID WORK S Flow Simulation使用350000个单元的计算网格进行计算。仿真采用瞬态方法。时间步长 Δtc可以普通形式提供:

此处Dd– 灰尘出口直径、Dvf– 涡流探测器直径、Dbar– 筒直径、Uinlet– 在旋风分离器入口处的速度。

表4:旋风分离器模型的主要几何尺寸。

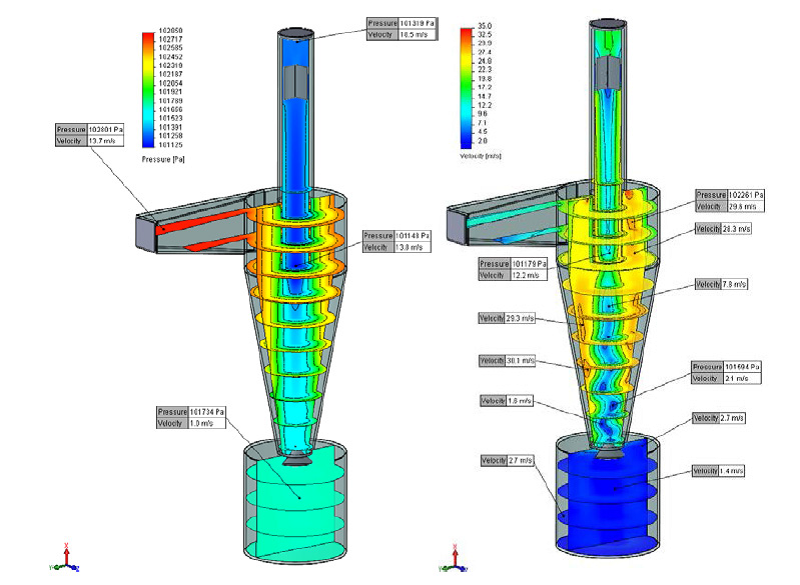

计算结果如图37-39所示。

图37:3 s物理时间仿真之后、在80 m3/h体积流率下、环境空气(200℃)的旋风分离器内的压力分布(左)和速度分布(右)

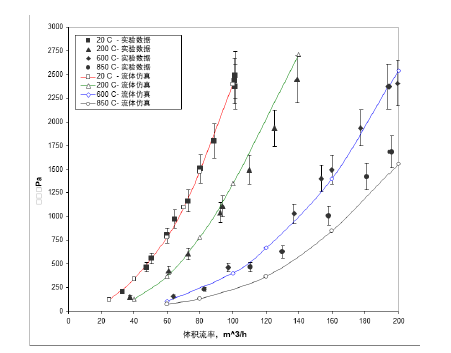

图38:不同温度下旋风分离器的压降。

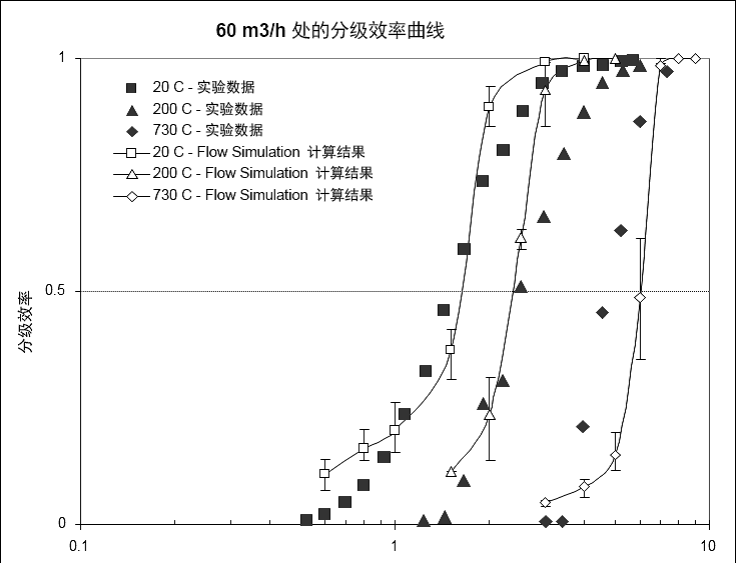

图39:在60 m3/h体积流率和不同气温下的分级效率曲线。

旋风分离机内的流场如图37所示。可在该处找到典型的压力和速度分布。

图38显示了不同气温下预测的压降与来自Lorenz (1994)的实验数据的对比。它证实了大多数操作条件与实验结果非常一致。计算结果与实验数据的相差通常在5% - 10%之间。仅针对热气流体时,相差会变大。

SOLID WORK S Flow Simulation预测的从环境温度到极端温度下操作的旋风分离器分级效率如图39所示。预测值处的竖直栏表示在5个计算系列中获得的最大和最小去除概率。微粒密度为2650 kg/m3。

可看到SOLID WORK S Flow Simulation预测的旋风分离器分级效率与报告的数据(Lorenz, 1994)非常一致。应特别关注切断大小(微粒大小,低于此可实现50%的微粒去除)非常好的预测。

4.结论

关于全球CAE市场的趋势分析清楚地表明:在解决当今工程设计问题中CFD计算市场份额稳定增长。以前的CFD计算主要用于航天、汽车、发电和电子工业,但现在此类计算几乎对所有行业都至关重要。SOLID WORK S Flow Simulation是运用CAE技术(即流体力学和热传导)满足设计工程师日常所需的典型示例。

对于以项目为导向的工程师所使用的软件,实际上在大多情况下,不可能将验证和确认分开,因为软件中内置有高度的自动化。这意味着软件验证/确认活动几乎是一个统一体,在指代这一类活动时,这些术语被一起使用,甚至用其首字母缩写V&V作为简称。

由于SOLID WORK S Flow Simulation使用了笛卡尔网格,以及一些工程技术和方法,与传统的CFD软件相比,数值计算在很粗糙的网格上也达到可接受的准确度。正因为如此,用户可使用相对适中的计算资源计算非常复杂3D例子中的流体流动和热传导。

当前SOLID WORK S Flow Simulation质量保证中使用的V&V步骤采用确认测例的四级分类。可通过倒金字塔图形显示这四个级别,每一级以前一级为基础,并受到前一级的支持。

通常而言,这些级别内的确认测例的分类取决于例子的复杂度、参考数据的可用性及其准确性等等。随着几何和流体复杂度的增加,观察到实验数据可用性降低和准确度减小的趋势。此四级分类具有动态结构。随着SOLID WORK S Flow Simulation的发展,V&V活动,尤其是新测例的开发,转换到更高级别。

本文所展示的每一个级别的典型确认测例证实了SOLID WORK S Flow Simulation软件多年来已成功地确认了各种各样的问题。通过SOLID WORK S Flow Simulation数值地复现了实验数据和解析解,并具有可以接受的准确度。相对粗糙网格的良好性能、CAD嵌入式功能、高级别的自动化和可用性,这些特点结合起来使SOLID WORK S Flow Simulation软件成为针对工程设计和分析的非常适当和有用的CFD工具。

-----------------------------------------------------------------------------------------------------------------------------------------

(完结)

观看此篇文章99%的人还看了

CAD 嵌入式 CFD 的确认方法(六)